菜 单关 闭

常规的阀门设计理论已不能满足现在的工业需求。本文在保证阀门安全性和稳定性的前提下,通 过常规阀门设计与有限元分析的对比,探讨各种方式的优势与不足,充分发挥材料的承载潜能,为提高阀体的性能参数,节约材料及降低成本提供一个思路

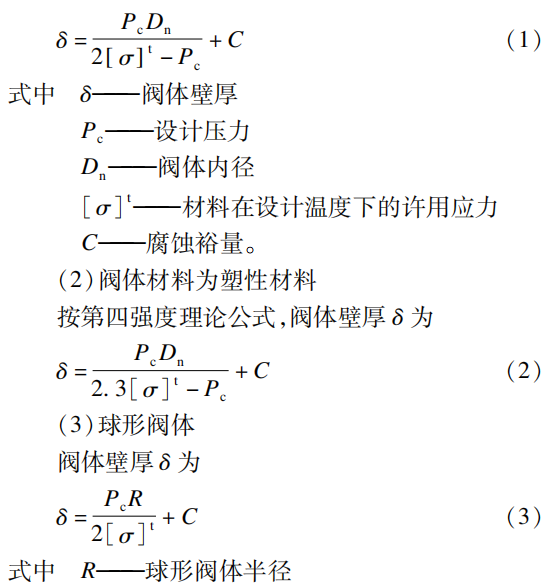

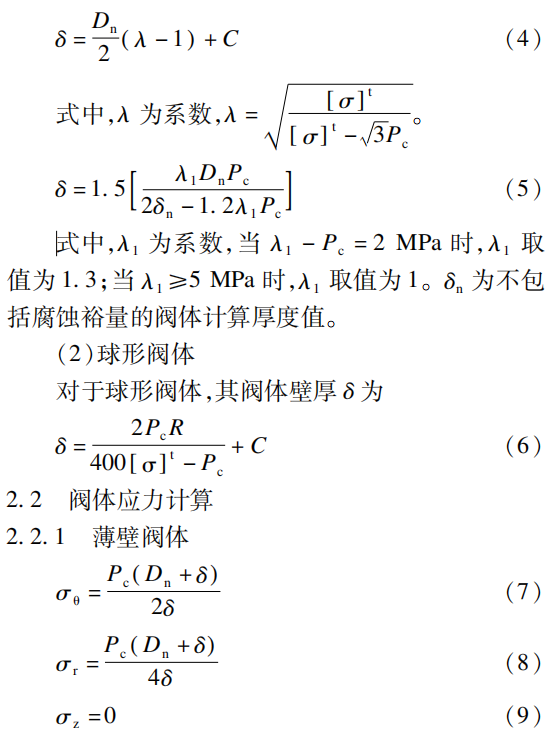

阀体壁厚计算及力学分析

通常,阀体最小壁厚大多是依据GB12234和ASMEB16.34直接选用或用插值法计算得出。如果所需阀门的材料,或者性能需求超出标准规定,则必须用计算的方法来确定阀体的壁厚。阀体壁厚的计算方法与其形状有关,不同类型的阀体计算公式不同。

本节以ASME法规相关阀体壁厚的规定为依据,依靠常规设计方式为手段,研究阀体常规参数计算,并结合具体的示例,对阀体进行力学分析。

2.1 阀体壁厚计算

2.1.1 薄壁阀体壁厚

中低压阀门大多外径与内径之比小于1.2,一 般采用薄壁公式进行计算。

(1)阀体材料为脆性材料

按第一强度理论公式,阀体壁厚δ为

2.1.2 厚壁阀体壁厚

(1)高压阀门

高压阀门大多外径与内径之比大于1.2,一般采用厚壁公式进行计算。阀体壁厚通常采用式(4) 和式(5)计算。

阀体的有限元分析

有限元分析法可以利用计算机的能力解决复杂的工程分析计算问题,并进行分析、模拟、预测、评价和优化,覆盖的应用范围广,其软件主要有ANSYS,NASTRAN,ABAQUS和ADINA等。

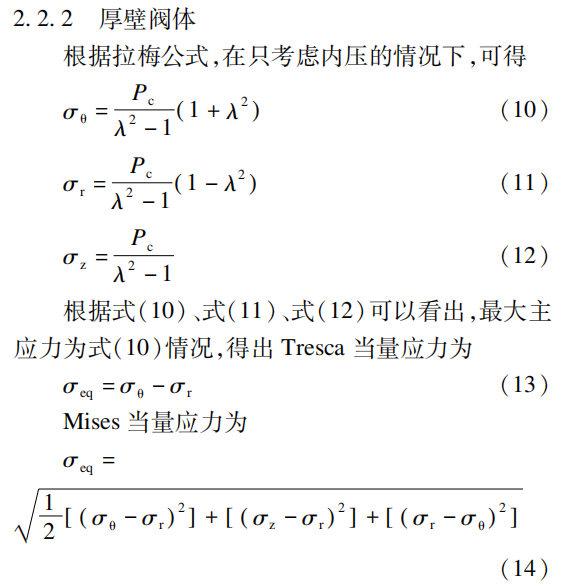

3.1 阀门模型的建立与阀体模型的简化

三维设计软件主要有SolidWork、UG、Pro/E 等,每种三维设计软件都有其特点,受众较广。SolidWork是比较常用的一款设计软件,成为了CAD微机平台的主流三维应用软件。SolidWorks具有设计质量高,操作简单,使用方便的特点。

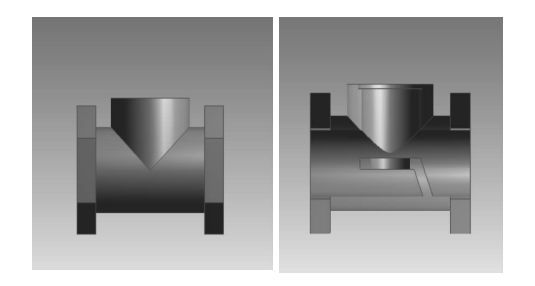

本文利用三维设计软件SolidWorks对阀门进行建模,根据厚壁阀体进行计算。当内径为30mm 时,在设计压力为10MPa 、15MPa下阀体壁厚分别为4.01mm和5.3mm,所以取壁厚为6mm,阀门外径为42mm,如图1所示。

图1 阀门三维模型与剖视图

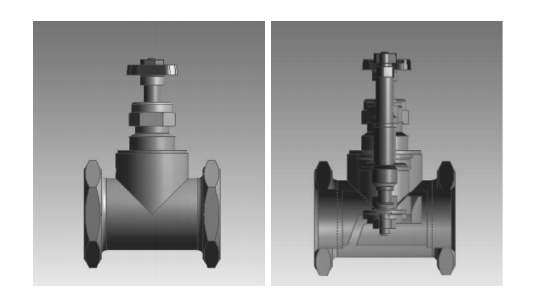

阀体的几何模型的建立,是在反映阀体主要结构特征的基础上,尽可能进行简化。由于阀体结构 复杂,为了方便计算,首先不考虑密封载荷,并假设压力和载荷作用于阀体内壁,对阀体受力和变形影响不大的地方,如一些倒角等不重要得位置,可以忽略掉,节省计算时间。模型不能失真,否则得不到正确的结果,简化建模如图2所示。

图2 阀体简化模型与剖视图

从图2可以看出,对阀体进行了简化,圆角等已经进行处理,这部分会加大有限元的计算量,有可能会出现无解的情况,但整体的结构并没有进行简化,这样可以保证整体的强度和受力分析是符合实际情况的,这有助于对其结果得出合理的分析。

3.2 网格划分与网格无关性分析

网格划分就是将实体模型进行离散,将阀门整体划分成有限个单元,对每个单元进行计算,从单个到整体的过程。在此之前必须指定所分析对象的特征,包括材料属性、单元类型、网格无关性分析等。

阀体材料为结构钢,密度为7.85g/cm3,弹性模量为200GPa,泊松比为0.3,温度为20℃ ,此温度下结构钢的许用应力为149MPa。

网格类型主要有四面体类型和六面体类型。六面体类型优势在于网格整齐,排列均匀,网格之间过渡平滑,方便于计算。其缺点在于模型需要相对规整,否则需要大量的时间去处理模型,限制较多。除此以外,六面体网格类型在网格数量上要少于四面体网格,这对于结果的分析也存在一定的影响。若零件结构比较复杂,在保证计算速度的基础上,可以选用四面体网格类型进行整体划分网格。

选用四面体网格类型进行整体划分网格时需要对整体网格大小进行设置,而对于设置多大的网格 可以得到最合理、实际的应力云图,需要进行网格无关性分析,即在相同的载荷情况下,设置不同的网格大小,如果得到的应力极限值趋于不变,则可以说明网格划分是合理的,可靠的。

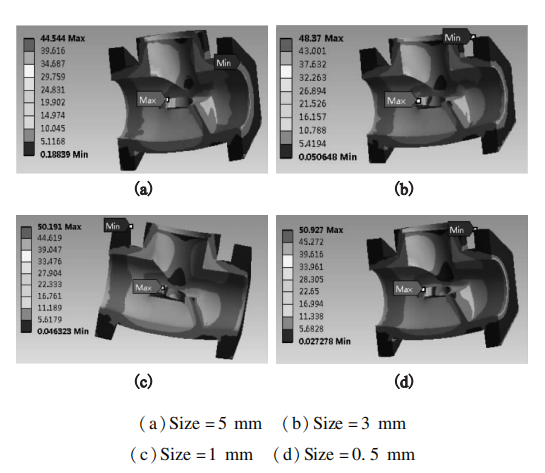

根据阀体实际工作时的约束情况,两管法兰、中 法兰端施加固定约束,在阀体与介质接触的内表面施加5MPa的压力,对整体网格进行设置,设置值分别为5mm、3mm、1mm和0.5mm。分析结果如图3所示。

图3 不同网格尺寸下应力极限值分布情况

图4 不同网格尺寸下应力极限值分布

从图3和图4中可以看出,随着整体网格尺寸越来越小,应力极限值也越来越大。在网格尺寸为1mm时,趋势变缓,且应力值与网格尺寸为0.5mm时,变化仅有1%。所以,选择网格尺寸为1mm时,既可以满足应力计算需求,还节约了计算时间。

3.3 不同压力下阀体有限元分析

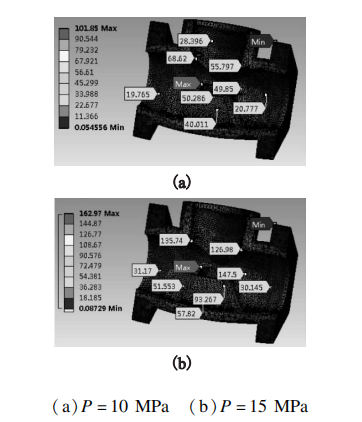

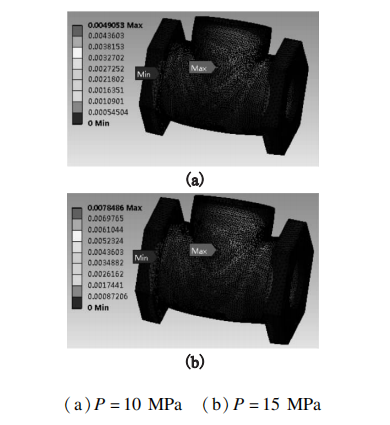

阀体材料保持不变,设置整体网格为1mm,两管法兰、中法兰端施加固定约束,在阀体与介质接触的内表面分别施加10MPa、15MPa的压力,应力分析结果如图5所示。

图5 不同压力下应力极限值分布

从图5设计压力为10MPa情况下,可以看出,阀体内壁上较小,普遍小于70MPa,最大值出现在内部构件上,为101.85MPa,阀体内壁及构件上应力均小于许用应力值。将设计压力提高到15MPa, 发现阀体内壁应力上升幅度较大,应力范围为30~135MPa ,最大值仍然 在内部构件上,为162.97MPa,超过了筒体的许用用力。阀体应变分布情况如图6所示。

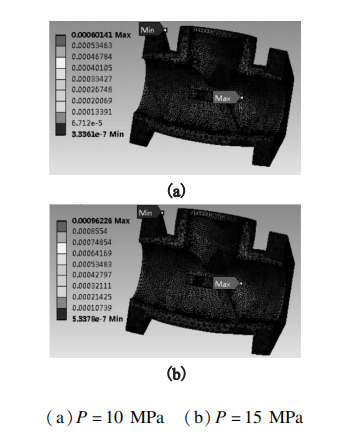

图6 不同压力下应变分布

图7 不同压力下最大变形量分布

图7为不同压力下最大变形量分布情况,可以看出,其变形最大值出现在阀体靠近中法兰的位置 (指引处),该位置分布较均匀。随着压力的增大,阀体变形量逐渐增大,最大值小于1mm ,属于微弱变形。

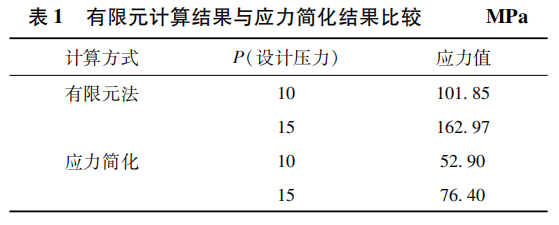

利用式(10)~式(14),分别计算设计压力为10MPa、15MPa情况下阀体应力的简化结果,并与有限元计算结果进行对比,得出结果如表1所示。

通过有限元计算结果与应力简化计算结果可以看出,虽然两种方法都可计算出整体应力和最大应 力,但是应力简化方法不能辨识出最大应力的位置,而有限元方法通过云图等方式,可以清楚的表明各个部位的应力、应变、变形等情况。其次,从两种方式计算结果可以看出有限元算出的最大等效应力与简化计算得出的整体应力相差比较大。

结语

(1)通过有限元计算与应力简化计算方法对比可以发现,有限元方法通过云图等方式,可以清楚准确的表明各个部位的应力、应变、变形等情况。应力简化方法不能提供应力位置。

(2)本文仅针对于阀体应力计算,对模型进行了简化处理,且密封等载荷未进行考虑,下一步应该考虑到计算模型的近似性和实验的误差,为更好的设计及实验方案提供思路。

(3)有限元方法优势明显,应进一步加快有限元分析在阀门设计行业的应用与理解,提高国内阀门及其配件的设计能力。

扫一扫产品询价