菜 单关 闭

安全阀作为压力容器、管道防护的最后一道防线在实际生产过程中具有非常重要的意义。安全阀是否能够稳定、可靠运行对系统运行至关重要。随着故障诊断计算的快速发展,在流程工业中动设备的故障诊断技术已经较为成熟,其中以转动类设备“泵”的故障诊断最为常见。转动类设备通常通过检测设备的振动信号再进行频域分析后完成对设备特征故障的识别,相关技术已经在化工、核电等系统中的回转设备中得到了广泛的应用。在静设备方面,故障诊断技术同样有较为广泛的应用,其中检测内容主要包括:变形、应力、裂纹等。回转类动设备以及大型容器类静设备故障监测技术的快速发展主要因为动设备一般对系统运行的影响最为直接出现故障的概率也最高,而大型容器、管道等静设备的净值相比其他设备更高对安全的影响也更大。相比之下作为安全附件的安全阀在寿期内的动作相对较少,可供监测的数据也相对较少,所以故障检测技术发展相对滞后。但安全阀作为特种设备,其特殊性又与其它阀类设备存在较大不同,其故障失效所导致的事故风险也更大。所以近年来行业内也逐渐发展出了专门针对安全阀的故障诊断方法。

2. 安全阀故障检测技术

安全阀的失效故障主要包括:泄漏、无法正常开启、无法正常回座、无法达到设定开高等。而想要实现上述故障的检测也陆续发展出了多种检测方法。

图片

2.1 基于声发射原理检测泄漏

基于声发射的泄漏检测方法在泄漏检测特别是阀门的泄漏检测过程中已经有较为广泛的应用[1]。其基本原理是通过检测泄漏过程泄漏介质快速漏过泄漏通道所产生的应力波从而实现对泄漏的检测[2]。最早使用该技术进行泄漏检测是美国声学公司,其在30年前即已经开始相关设备的商业化应用。国内也很多检测单位购买了相关的检测设备。但该检测方法的早期实际应用主要用于完成定性分析检测,对于定量检测的难度较大,其主要原因在于不同类型的阀门、介质压力、介质类型在相同泄漏量的情况下可能激发出完全不同的应力波信号,所以想通过此信号实现对泄漏的定量检测较为困难[3]。安全阀厂家也专门推出了采用声发射检测的安全阀检测装置,如图1所示。

虽然该技术在检测硬件方面近年并未有飞跃式发展,但随着大数据及算法技术的发展,通过数据算法结合检测数据修正,现阶段国内相关泄漏检测技术已经具备在安全阀中进行应用的条件。马浩东等就利用声发射技术实现了对安全阀泄漏的检测[4]。龙飞飞等通过算法优化实现了声发射泄漏检测精度的大幅度提升并通过了试验验证[5]。

图片

2.2 基于声驱动型超声信号泄漏检测装置

声发射技术所产生的振动信号主要通过金属构件进行传播,信号的特征、大小与阀门结构、介质压力关系较大,通过信号强度实现对泄漏量的准确定量检测虽然通过算法可得到大幅度提升,但仍存在较大困难。针对该问题,Cao等设计了一种能够主动激发超声信号的装置,介质泄漏过程中介质通过“吹哨”原理激发能够在空气中传播的超声信号,通过对超声信号的收集就能够对泄漏进行判断[6]。与声发射检测方法不同,基于声驱动型超声信号检测方法中发声装置为外设定制结构,所以声学信号可以进行人为控制,信号的强度与介质泄漏大小之间直接关联,而不受阀门大小、阀门材料的影响。该检测方法现阶段虽然仍处于原理阶段,但未来可能成为安全阀高效定量泄漏检测的方法之一。

图片

2.3 基于温度变化阀门泄漏检测

对于大部分流程工况,特别是带压工况而言,介质温度一般与环境温度之间会存在一定的差别。所以在安全阀正常关闭状态时安全阀的入口和出口会存在明显的温度差。如果安全阀出现泄漏则正常工况条件下温度差将被打破,通过对不同使用阶段温度差的对比就能够实现对安全阀是否泄漏进行识别[7]。该温度差的检测可以通过在入口、出口布置热电偶完成,也可以通过热红外传感装置进行检测识别。而对于允许在安全阀出口管线内部安装温度传感器或安全阀出口直接排空的情况,可以直接对介质温度进行监测实现对泄漏的识别。此检测方法检测设备成本、安装成本均较低,能够对较为明显的泄漏进行识别,但缺点在于无法对泄漏进行定量判断。

2.4 基于阀位变化的阀门动作检测

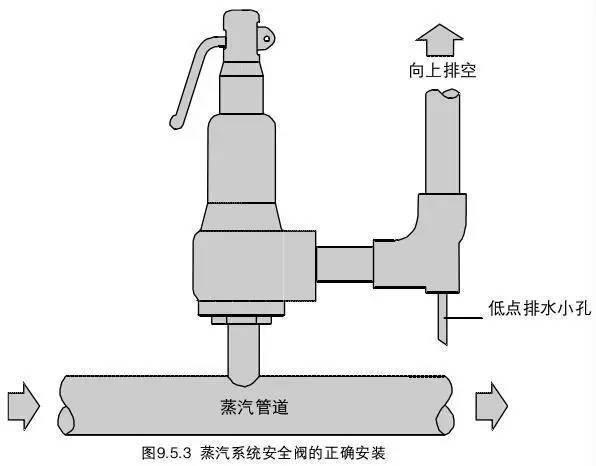

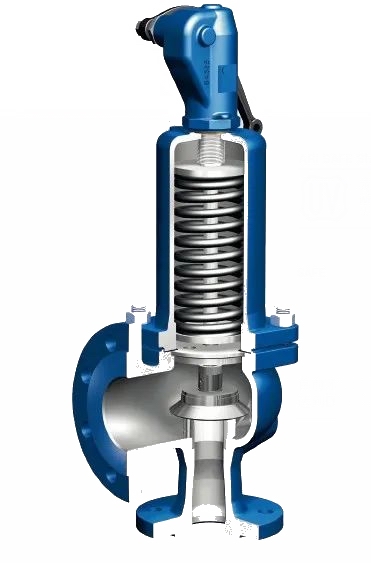

对于安全阀而言可测开高的动作才视为动作过程,所以通过测量安全阀阀杆的动作过程(先导式安全阀主阀活塞的动作)就能够实现对安全阀动作过程的检测,同样也能够对安全阀可能出现的误动作事件进行监测[8]。能够测量位置的检测方法很多,包括接触式、非接触等。非接触式又包括光感应、磁感应等多种原理。而对于安全阀而言,除蒸汽安全阀外大部分安全阀为封闭式结构,所以采用接触式或光感型位移传感器无法在大部分情况下得到应用。市面中现在较为常见的安全阀位移传感装置为磁感式结构,该结构中感应磁铁可以固定在阀杆顶端,而传感器可以固定在阀帽的外侧,这样的结构不但不会影响安全阀整体的封闭性,也不会对安全阀的动作过程产生影响,安全阀厂家推出了采用类似原理的安全阀动作监测产品,如图2所示。但位移检测型的故障识别装置只能够对安全阀的动作过程进行监测,无法实现对泄漏、回座压力等参数的监控。

2.5 系统压力、流量间接检测

除上述的外加检测方法外,在部分的工业系统中对管线中的介质温度和介质压力均有详细的数据监测,通过对安全阀出口管线压力或流量的检测能够基本实现对阀门是否开启进行判断,此为现阶段最为常见的安全阀状态监测方法。但通过上述数据无法实现对泄漏的检测,理论上通过系统对数据进行详细分析也能够对泄漏等问题进行判断,但间接判断的成本及准备性仍较难保证。

2.6 基于检维修数据进行故障预测

随着大数据技术的快速发展,安全阀除在线诊断、检测技术外,很多故障也可以通过对历史运维、校验数据的分析进行判断。在以往的认识中对安全阀校验数据的收集主要用于安全阀延期校验RBI,但实际上全面的安全阀校验数据收集还能够对很多安全阀可能出现的故障进行识别。而很多潜在的故障是通过在线监测系统无法实现的。其中,针对校验、使用数据收集比较重要的故障预测就是对安全阀弹簧刚度变化数据的预测。通常情况下认为:安全阀随着使用时间的增加,其开启、关闭失效的概率也会逐渐增加,其中安全阀的各部件中受使用时间影响最大的就是弹簧和密封面。安全阀的密封面在每个校验周期都会进行相应的检维修工作,相关故障也能够及时发现,但弹簧所产生的变化和出现的故障则较难发现。通过收集在校验周期前后安全阀整定压力数值的变化就能够实现对弹簧刚度变化数据的收集,而安全阀刚度数据需要保持在一个合理的区间范围内(具体数值由厂家给定)当弹簧刚度小于预设数值的下限则可以判读安全阀大概率会出现开启后无法正常回座的问题,而该故障也应及时给予处理。

3. 小结

本文对现有的安全阀故障诊断方法进行了综述介绍,通过声发射、温度变化、位移变化、流量变化、压力变化的检验参数的诊断识别,现阶段已经基本能够实现对安全阀泄漏状态、动作过程、预期故障等进行诊断,但想要通过一种或两种检测方法实对所有故障进行诊断和识别仍较为困难。另外,安全阀的故障诊断系统在国内安全阀,特别是国产安全阀中的应用仍较为少见,国内企业应逐步开始布局相关产品,为未来市场发展做好准备。

扫一扫产品询价