菜 单关 闭

分析了进口蝶式止回阀在实际生产中常见的故障及损伤状况,利用有限元模拟软件对原始的蝶式止回阀结构进行模拟分析验证,针对薄弱部位进行结构改进,对改进后的止回阀阀瓣进行应力和形变分析,设计出受力分布均匀、变形量小的结构形式,提出故障解决方案。

1.概述

大口径管道通常作为供水系统的主管路,负责整个系统的生产用水供应,在生产活动中发挥重要作用。大口径管道发生故障会严重影响生产工作,而且将伴随巨额的经济损失。另外主供水管路因支路较多、覆盖面较大,不便于进行停水检修,因此主供水管路上各种阀门运行的稳定性及可靠性尤为重要。蝶式止回阀在管路系统中起着重要的作用,其工作性能、使用寿命将直接影响整个管网系统的安全运行。

2.故障分析

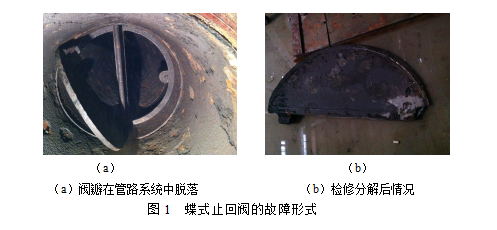

某选矿厂的环水泵站设有循环水管网,其管路系统中的蝶式止回阀经常出现损坏的情况。该系统运行介质为环水,由7台环水泵并联工作,4工3备,单台环水泵的额定流量为3700 m3/h,额定扬程为44 m,泵站正常工作输出水量为11000 m3/h,出口压力为0.4 MPa。蝶式止回阀安装在环水泵与电动蝶阀之间,主要作用是防止泵站掉电或水泵突然失去动力造成介质倒流,对供水系统形成水击冲击。蝶式止回阀平均运行周期为6个月左右,蝶式止回阀出现故障会严重影响系统稳定运行。蝶式止回阀的主要故障形式为阀瓣脱落导致阀门失效,工程实际应用中蝶式止回阀的故障形式如图1所示。

从图1可以看出,蝶式止回阀在工程实际应用中发生损坏的部位主要是阀瓣与定位杆的连接部位。图1(a)为阀瓣与阀杆连接部位损坏,导致蝶式止回阀阀瓣在管路系统中发生脱落。阀瓣脱落,容易造成管道堵塞,严重影响了管路系统地稳定运转。图1(b)为蝶式止回阀在检修分解后,阀瓣与阀杆连接部位以及阀瓣的损坏情况。其损坏原因为应力集中,属于疲劳损坏,并非腐蚀等其他原因造成。

在工程实际应用中,蝶式止回阀的损坏是由多方面原因造成的。

(1)在介质冲击力作用下,由于连接部位与定位杆接触面积过小,导致单位面积上出现应力集中,应力值过大造成蝶式止回阀损坏。

(2)在实际工作中,如果管路系统的压力不稳定,蝶式止回阀阀瓣与定位杆的连接处会绕着定位杆在一定回转角度内来回颤动,导致阀瓣与定位杆之间发生摩擦,从而加剧了连接部位的损坏。

3.改进方案

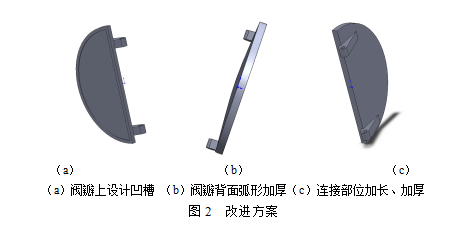

根据蝶式止回阀的故障形式,可以通过改进阀瓣以及阀瓣与定位杆连接部位的结构,消除连接部位的应力集中,降低蝶式止回阀在使用中失效的概率,从而延长止回阀的使用寿命。分别对蝶式止回阀的阀瓣以及阀瓣与定位杆的连接部位进行改进设计,并利用有限元软件进行模拟分析,提出解决应力集中问题的改进方案。改进方案结构模型如图2所示。

(1)改进阀瓣形式,在止回阀阀瓣上设计凹槽,以减轻阀瓣质量,从而改变阀瓣的受力分布,观察阀瓣受力情况以及阀瓣与定位杆连接部位的受力情况。该方案可使阀瓣的受力更加均匀,有效改善了蝶式止回阀的应力集中。

(2)改进阀瓣形式,在止回阀阀瓣背面进行弧形加厚设计,提高阀瓣的强度,从而改变阀瓣受力分布,使阀瓣的受力更加均匀,改善蝶式止回阀的应力集中。

(3)改进阀瓣与定位杆连接部位的形式,对连接部位进行加长、加厚设计,增加连接部位与阀瓣背面的接触面积,从而改善蝶式止回阀的应力集中

4. 有限元分析

4.1 结构优化前

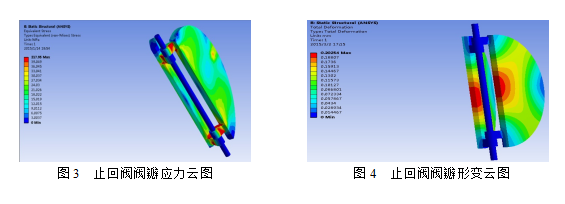

蝶式止回阀在启闭过程中,受到管路系统内流动介质的冲击作用,对其建立三维模型并进行数值模拟和分析。蝶式止回阀的阀瓣在流体介质冲击作用下的应力分布如图3所示,图中可以清楚地看到,阀瓣受力最大的地方为应力云图上的红色部分,几乎全部位于阀瓣与定位杆的连接处,应力值超过39 MPa,最大可达217 MPa。查阅相关资料可知,蝶式止回阀的材料为合金钢,屈服应力≥216 MPa,由此可见,连接部位的最大应力达到了材料的屈服强度,因此阀瓣在启闭过程中容易发生损坏。

蝶式止回阀的阀瓣在流体介质冲击作用下的形变云图如图4所示,从图中可见,阀瓣变形程度最严重的部分位于半圆形阀瓣的圆心位置,即云图中呈现的红色区域,最大变形量约为0.18~0.20 mm。此外,由于两个半圆形阀瓣组成了一个整体的圆形阀瓣,阀瓣形变近似于中间的定位杆对称。

4.2 阀瓣表面设计凹槽

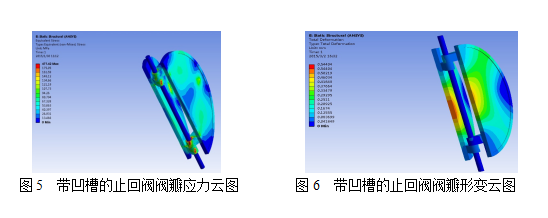

对改进后表面带凹槽的止回阀阀瓣进行有限元分析,应力分析结果如图5所示。从图5中可以看出,应力集中仍然出现在阀瓣与定位杆的连接处。对比改进前阀瓣的应力分布云图,代表最大应力值的红色区域明显减小,但是最大应力值却从改进前的39 MPa增大到161 MPa,应力集中不降反升,说明在阀瓣表面设计凹槽不能解决应力过大的问题。

表面带凹槽的止回阀阀瓣形变分布如图6所示。图6显示改进后的阀瓣形变最严重的区域仍然处于阀瓣的圆心位置,颜色呈现为橘黄色,变形云图同样呈两侧对称。阀瓣最大变形量约为0.50~0.54 mm,与改进前相比,变形量增加了接近两倍,原因在于阀瓣表面设计凹槽导致厚度变薄,因此受到冲击后更易变形。

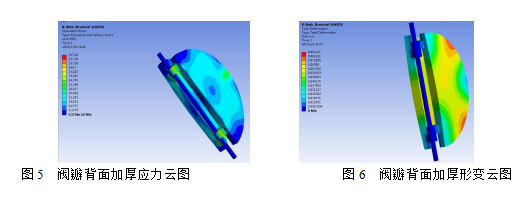

4.3 阀瓣背面弧形加厚

阀瓣背面进行弧形加厚改进后的应力分布如图5所示,应力值最大的区域仍在阀瓣与定位杆连接处,最大应力值约为79 MPa,与阀瓣表面设计凹槽相比,应力集中有所降低,但与改进前阀瓣结构最大应力值的39 MPa相比,该结构仍不能采用。阀瓣背面进行弧形加厚改进后的形变分布如图6所示,阀瓣最大变形量为0.075~0.082 mm,变形量最大的位置出现在边缘处,这是由于阀瓣背面进行弧形加厚导致在同等应力情况下,阀瓣边缘较薄的部位会先发生形变,从而使阀瓣闭合性能降低

4.4 阀瓣与定位杆连接部位的改进

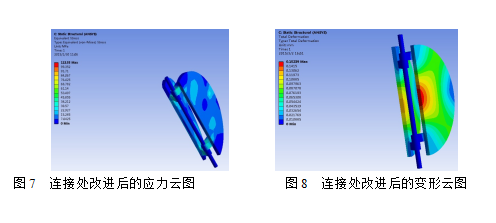

对改进后的止回阀阀瓣进行有限元分析,得到阀瓣与定位杆连接部位的应力分布如图7所示,其最大应力值为22~30 MPa,有效地减小了应力集中。通过降低应力集中区域的应力最大值,可以减轻阀瓣与定位轴的疲劳磨损,从而延长蝶式止回阀的使用寿命。阀瓣与定位杆连接部位的形变分布如图8所示,阀瓣与定位杆的连接处经过改进后,其变形量基本呈对称分布,最大变形区域位于阀瓣中部,最大变形量为0.13~0.15 mm,比改进前降低约27.8%。

5. 结果对比

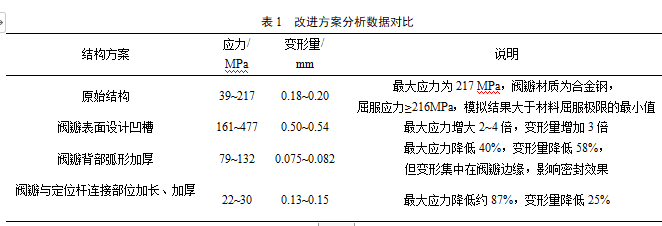

对改进方案进行对比,分析数据如表1所示。根据表1数据综合分析,将阀瓣与定位杆连接部位加长、加厚处理最为合理,降低阀瓣应力的同时又能有效地解决变形严重问题,从而达到降低止回阀失效概率的目的,解决了现有生产中出现的最主要的故障问题。

为验证改进后的结构设计与模拟分析结果的正确性,实际生产出一种阀瓣与定位杆连接部位加长、加厚的蝶式止回阀,并应用于选矿厂循环水泵站的管网系统中。本试验系统采用KQSN 600-M13/631型水泵,泵站由7台水泵并联工作,实际工作方式为4工3备,泵站实际出口压力为0.36 MPa,出口流量为11000m3/h。试验结果表明,改进后的止回阀在同种环境中可以使用超过12个月,并且具有更好的性能。

结语

管路系统中流动介质对蝶式止回阀阀瓣的瞬态冲击,将直接影响阀门的正常工作和使用寿命。本文以提高蝶式止回阀的工作稳定性、延长蝶式止回阀的使用寿命为出发点,针对实际生产中蝶式止回阀的常见故障,分别利用 SolidWorks和ANSYS进行三维建模和有限元模拟分析,对不同改进方案的应力和变形云图进行对比,确定阀瓣与定位杆连接部位加长、加厚为最优改进方案,并对该方案组织试运行,取得了比较理想的效果。

扫一扫产品询价