菜 单关 闭

阀芯阀座的选材及其工艺处理决定着控制阀的工况应用和可靠性。阀芯阀座以及阀内件的设计直接反映了控制阀厂家的技术能力。

套筒型阀芯开口形状和流量特性

为了获得不同的阀门特性,阀芯结构设计有多种多样,一般分直行程和角行程两大类。单座型控制阀(Globe valve)一般都是顶部导向的直行程控制阀,采用最多的是柱塞型阀芯、套筒型阀芯,以及用于小流量的针形或圆柱铣槽阀芯,还有抗空化气蚀的多级阀芯和特殊设计阀芯。角行程阀芯是通过旋转运动来改变它与阀座间的流通面积。

早期的控制阀主要是单座阀,柱塞型阀芯。为了克服单座控制阀柱塞型阀芯不平衡力大、较低的流通能力和高噪声等问题,上世纪六十年代国外一些厂家开始研发不平衡力小、有较大流通能力、低噪声和便于拆装阀内件的套筒型控制阀。

与柱塞型阀芯相比,套筒型阀芯的紧密关闭切断功能和泄漏等级要差一些。在工业应用中,套筒易磨损,更会关闭不严和使泄漏量增大,造成功能安全不足。此外,套筒阀内件结构和流路也比柱塞型阀复杂,部件数量多,检维修内容多。密封件多也是套筒阀的一大特点,如Fisher 的ED 系列套筒阀的平衡阀芯就有5 个专用垫片,而抗挤压密封件或弹簧加载密封环都属易损件和检修更换件,更换频次高及专用垫片备件价格很高也使得维护成本增加。套筒阀的快捷拆卸设计则是应对套筒阀内件耐用性和经常检修的问题。

钻孔式笼罩式阀芯专为高压降的应用场合而设计,并消除气蚀、噪音、腐蚀和震动这些常见问题。通过钻孔的分布来实现流量特性。最小可控Cv由阀塞与阀笼之间的间隙以及密封面到阀笼最底侧孔的距离决定。

钻孔式笼罩式阀芯

阀芯流量特性

线性流量特性是指调节阀的相对流量与相对位移(行程)成线性关系。即单位位移变化所引起的流量变化是常数。具有此特性的阀门在开度小时流量相对变化大,灵敏度高,不易控制,甚至发生振荡;而在开度大时,流量相对变化值小,调节缓慢,不够及时。

等百分比流量特性是指控制阀单位相对行程变化所引起的相对流量变化与此点的相对流量成正比关系,即曲线斜率是随行程的增大而递增的,也称为对数流量特性。在小开度时,流量变化小,调节平稳;在大开度时,流量变化大,调节灵敏有效。

抛物线流量特性是指单位相对行程的变化所引起的相对流量变化与此点的相对流量值的平方根为比例关系。抛物线流量特性主要是为了弥补线性流量特性在小开度时调节效果差的不足。多数厂家没有把抛物线流量特性的阀芯作为标准产品。

快开流量特性在开度较小时就有较大的流量,随开度的增大,流量很快达到最大;此后再增加开度,流量变化很小。快开流量特性多用于开关型控制阀,在小开度时就可获得较大的流量

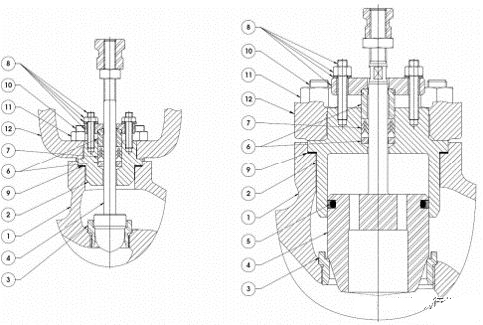

非平衡式阀芯和平衡式阀芯

针对单座阀阀芯所受不平衡力大的问题,也有采用平衡型阀芯的解决方案,可使得现有推力有限的执行器可用。平衡型阀芯是在阀芯开有平衡孔,将流体压力引到阀芯另一侧平衡腔室并与阀出口流路密封隔离,这样阀芯两侧压力差的绝大部分被平衡掉,不平衡力只有相当于流体压力在阀杆截面积上的作用力了。由于平衡孔径相对小一些,若被堵上则平衡作用全失,平衡阀芯不适宜用于较脏、含较大固体颗粒物或易结晶易固化介质。常见的平衡阀芯都是将平衡腔室的筒体设计为固定的,密封环嵌装在平衡阀芯上,平衡阀芯类似活塞作上下提升运动。如下图所示,左侧为非平衡式阀芯,右侧为平衡式阀芯。

非平衡式阀芯和平衡式阀芯

抗空化气蚀阀芯

在调节阀中产生的冲刷、汽蚀空化现象,其根本原因即是由于阀前后的压差过高,流速过快。一般认为当Δp>2.5MPa时,流体介质在阀内部进入节流部位时压力骤然下降,在通流截面面积最小处压力降至最低,当这一压力低于当前温度下流体的饱和蒸汽压时,部分液体会出现汽化,形成大量微小的汽泡,当流体流过节流口压力回升时,这些汽泡又发生破裂回到液态,对阀体和阀芯等部件产生冲击并带来噪声、振动、阀内件或阀体材质的破坏等危害。

传统调节阀(液体)

冲刷

汽蚀

多级减压防止气蚀调节阀(液体)

1、串级式调节阀

串级式多级降压结构如图所示,这种结构把原本的一个整体的节流区域以多个分开的节流区域互相串联,从而使较大的压差转换为多个较小的压差,使每一次的降压范围都控制在饱和蒸汽压以上,使空化现象不再出现。

串级式调节阀

串级式调节阀多用于液体介质工作的场合,其特点在于:

启闭过程中能够减轻持续压差,每一级节流口的动作均滞后于上一级节流口,可以使在启闭过程时作用于阀口的持续高压逐级减轻,分担了第一级节流口的压力。

流阻较小,可以胜任流体清洁度不高,甚至固液两相流的场合。

串级式阀芯一般进行碳化钨喷涂硬化处理,抗冲刷汽蚀性能良好。

制造过程与其他多级降压调节阀相比工艺较为简单,加工方便,制造成本也较为低廉。

串级式调节阀一般降压级数有限,多为3~4级,不能应用于压差过高的场合。

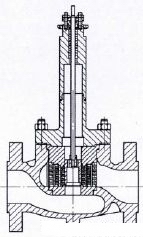

2、多层套筒式调节阀

如图所示,多层套筒式调节阀典型结构特征是阀芯部分节流件由数层加工有小孔的套筒构成,每层套筒之间都留有一定的间隙,使流体流经套筒时得以缓冲,从而将流体速度控制在一定范围内。

多层套筒式调节阀

其特点在于:

多级套筒式调节阀降压级数可以设计得较大,降压能力与串级式相比较强,能够胜任高压差的场合。

多层套筒式结构既能满足较高的压降要求,同时又能在工作时保证较大的流量。

抗汽蚀性能良好,用于液体介质时,流体由最外侧套筒流向最内侧,液体介质在套筒中逐级降压以减轻空化汽蚀现象的发生,并且流体最终从内侧套筒上的小孔中喷射至中心阀腔区域,使汽泡在套筒中心部位破裂,不直接对阀门金属表面产生伤害。

抗噪声、振动性能良好,用于气体介质时由套筒内侧向外流动,靠外侧套筒的孔径和间隙与内侧相比均有所扩大,使气体介质在逐级降压过程中不断膨胀,可以有效地降低噪声及振动带来的危害。

套筒加工过程比较复杂,成本较高。但安装与维护简便,易于更换。

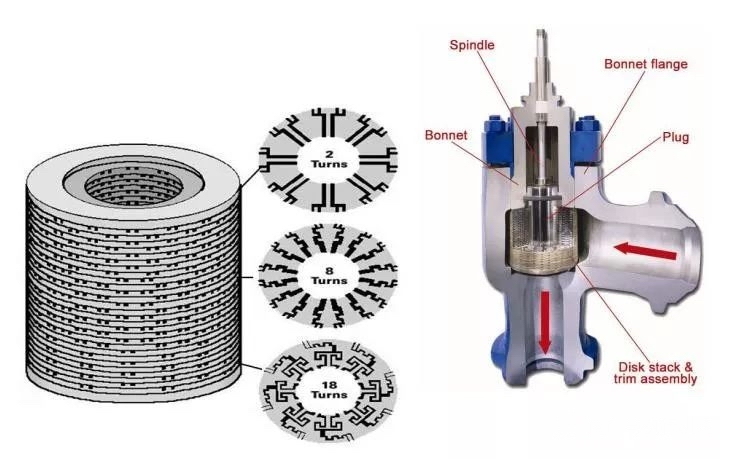

3、迷宫式调节阀

迷宫盘片式多级降压结构如图所示,其核心节流部分由多个开有迷宫式沟槽的金属盘片叠加而成。流体流经迷宫流道中经过多次碰撞转折,消耗能量,在逐级降压过程的同时,使流速也得到了控制。

迷宫式调节阀

其特点如下:

迷宫流道的拐弯级数就是迷宫式调节阀的降压级数,一般可达十几到二十几级,所以迷宫式多级降压结构是常见多级降压调节阀中降压能力最强的,国外有产品最高可以达40MPa。

出色的抗汽蚀冲刷及消声减振性能,多级拐弯迷宫式流道可以有效地控制流体流速,避免空化、噪声及振动等不良现象的发生。

通过使用不同形式的迷宫盘片进行组合,迷宫式调节阀可以达到不同的流量特性调节曲线。

迷宫式盘片制造精度要求很高,一般由司太立合金堆焊,有较长的使用寿命;

安装与维护比较简便,盘片易更换。

阀座(Seat)

阀座也称作阀座环(seat ring),装配在阀体上,用于提供阀关闭状态时完全啮合的密封面。阀座密封面一般都作堆焊或涂复钴铬钨等硬质合金加硬处理。

阀座有螺纹式和压紧式之分。螺纹式结构简捷,用螺纹拧入阀体,但需要使用专用工具和按厂家规定的扭力矩。考虑到螺纹有隙连接的密封问题,传统方式是加座环密封平垫片,有的厂家不采用垫片密封而是座环上部外斜面与阀体实现金属-金属密封。

压紧式结构又称作快换式阀内件(quick-change trim),阀座便于拆卸,附加有压紧套筒等部件,利用上阀盖施加压紧力。传统设计是使用座环垫片密封,为了弥补垫片密封不足,有的厂家采用垫片和座环下部外斜面与阀体金属密封的方法。

阀芯阀座密封和泄漏率

密封和泄漏是控制阀的重要指标,紧密关闭和低泄漏率是控制阀功能安全的要求。

密封与阀芯阀座的对准和接触及载荷有关,还与阀内件结构设计和金属精加工有关。阀芯阀座密封面一般都作堆焊或涂复钨铬钴(司太莱合金)等硬质合金加硬处理,抗重载接触和防冲刷磨损,提高泄漏等级。

泄漏是根据密封设计、参数和试验得出的泄漏量,标准化组织都规定有泄漏等级和严格的试验程序。各国基本上是执行IEC 标准,国标《工业过程控制阀 第4 部分:检验和例行检查》GB/T 17213.4-2005就等同于IEC 60534-4:1999;德国DIN EN 1349 即等同欧洲标准也基本同于IEC 60534-4。

阀芯密封一般有:金属密封、经研磨的金属密封、弹性(软)密封。

金属密封将阀芯斜面和阀座接合面设计为不同角度,通常是阀芯密封的斜面角度为30°、阀座密封接合面角度为45°,金属-金属密封的泄漏等级可达Ⅳ级(≤10-4Kv);经研磨的金属密封的泄漏等级可达Ⅴ级(≤1.8×10-7×△p×D)。

软密封一般选用有弹性的聚四氟乙烯PTFE 作密封材料,嵌入在阀芯或阀座上,其泄漏等级可达Ⅵ级(≤3×10-3×△p×泄漏率系数)。

对于平衡型阀芯,其泄漏等级依选用密封环材料而有所不同,加石墨密封环的可达Ⅲ级(≤10-3Kv),加PTFE 密封环的可达Ⅳ级(≤10-4Kv)。

阀门密封面的工作条件

由于阀门用途十分广泛,因此阀门密封面的工作条件差异很大。压力可以从真空到超高压,温度可以从-269到816℃,有些工作温度可达1200℃。工作介质从非腐蚀介质到各种酸碱、等强腐蚀性介质。从密封面的受力情况来看它受挤压、剪切。从磨擦学的角度来看有磨粒磨损、腐蚀磨损、表面疲劳磨损、冲蚀等等。因此,应该根据不同的工作条件选择相适应的密封面材料。

磨粒磨损:这是粗糙的硬表面在软表面上滑动时出现的磨损。硬材料压入较软的材料表面,在接触表面就会划出一条微小的沟槽,此沟槽所脱落的材料以碎屑或疏松粒子的形式被推离物体的表面。

腐蚀磨损:金属表面腐蚀时产生一层氧化物,这层氧化物通常覆盖在受到腐蚀作用的部位上,这样就能减慢对金属的进一步腐蚀。但是,如果发生滑动的话,就会清除掉表面的氧化物,使裸露出来的金属表面受到进一步的腐蚀。

表面疲劳磨损:反复循环加载和卸载会使表面或表面下层产生疲劳裂纹,在表面形成碎片和凹坑,最终导致表面的破坏。

冲蚀:材料损环是由锐利的粒子冲撞物体而产生的。它与磨粒磨损相似,但表面很粗糙。

擦伤:擦伤是指密封面相对运动的过程中,材料因摩擦引起的破坏。

扫一扫产品询价