菜 单关 闭

01概述

进口气动调节阀作为主给水系统的重要阀门,是核电机组的关键设备之一。介绍了主给水气动调节阀的技术要求,结合阀门的功能要求,解决了高压差、高调节精度、高稳定性、高使用寿命等设计难点,并通过试验验证了产品设计的合理性,为气动调节阀的设计及试验验证提供了思路和经验。

核电站用主给水气动调节阀作为主给水系统重要阀门之一,以进口设备为主。根据在役核电站用主给水调节阀的使用经验反馈,目前进口的主给水调节阀存在一些弊端,如阀门整体重心偏高,执行机构的膜片易破损,设备采购和现场维修成本较高,供货周期较长。针对这些问题,在设计过程中专门进行了优化,采用了多弹簧的执行机构和滚动膜片的设计,使该阀门具有更好的抗振性能和使用寿命。核电站主给气动水调节阀主要包括满负荷、低负荷和低低负荷 3种型号,本文将以满负荷调节阀设计为例进行说明。

02 应用系统

核电站主给水调节阀主要包括满负荷调节阀(FLCV)、低负荷调节阀(LLCV)、低低负荷调节阀(VLLCV)组成。

2.1 满负荷调节阀(FLCV)

机组负荷低于20%FP (满功率)时,保持关闭。大于20%FP时,开启调节给水流量,保持蒸汽发生器液位在整定值。其调节特性主要为大调节范围要求、高调节精度、稳定性要求、高关闭压差和高使用寿命。

2.2 低负荷调节阀(LLCV)

机组负荷低于20%FP时,用于给水流量调节。在20%~100%FP时保持全开,通过满负荷调节阀(FLCV)调节给水流量。其调节特性主要为大调节范围要求、高调节精度及高关闭压差。

2.3 低低负荷调节阀(VLLCV)

用于机组启动和停堆阶段的给水流量调节。额定功率运行期间阀门保持关闭,其调节特性主要为大调节范围和高调节精度,用于小流量、高工作压差和高气蚀工况。

03 结构设

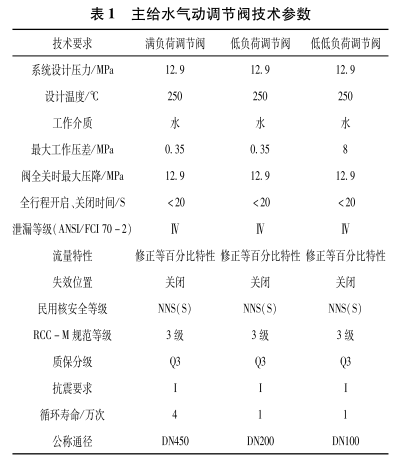

3.1 技术参数

核电站主给水调节阀的国产化研发需要解决高气蚀、高压差、高调节精度等技术难点,实现小流量调节性能,提高系统稳定性,完成多弹簧气动执行器设计,提高调节稳定性和调节精度,提高气控部件及整机抗振性能,同时还需解决气动膜片寿命问题,实现阀门 4万次循环要求,达到产品的技术指标(表1)。

3.2 关键技术

(1)调节控制性能的实现执行机构采用高刚度输出的弹簧,匹配响应精度高膜片,利用执行机构的输出特性,降低阀门摩擦和阀门介质对控制响应的干扰,提高阀门的响应和控制精度。

(2)流量控制的稳定性通过采用打小孔的节流方式,能够均匀的将介质细分,使介质在节流过程中均匀的分布在阀芯内,减少涡轮现象的发生,降低介质间的干扰,提高流体控制的稳定性。

(3)抗气蚀大流量的阀芯设计和制造迷宫碟片和打孔组合的阀芯结构,使其具备小流量高压差抗气蚀特性,大流量打小孔节流提高控制稳定性的特点。

3.3 设计方案

(1)整体结构设计

主给水进口气动调节阀主要由阀体、阀盖、阀杆、套筒、阀芯、填料组件、支架、气动执行机构等零部件组成。由气动执行机构通过阀杆螺母带动阀杆、阀笼上下运动,实现流量调节功能。

ARE满负荷调节阀包括阀门本体,执行机构及附件,阀门具体结构见图 1。阀门整体结构简单、易于拆卸、检查和维护。阀内件采用套筒式 +节流小孔 +迷宫片,允许压差大,控制稳,噪声小。套筒浮动预紧设计,减少热膨胀影响,提高密封性。金属硬密封设计,增加耐磨性,提高寿命。填料采用核级柔性石墨垫片,密封性好,减少热膨胀影响。

图 1 满负荷调节阀

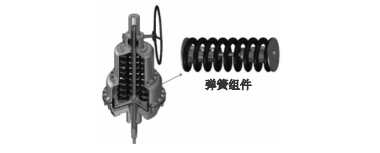

(2)气动执行机构设计

执行机构设计要点为推力、摩擦力、不平衡力、行程。

多弹簧执行机构优势:体积更小、质量轻、操作维修方便。其膜盖盘、限制件等零件均采用切削加工成型。多弹簧形式改善了弹簧制造的工艺性,有利于不同弹簧范围的组配。可调零功能则提高了线性精度。具有受力均匀、稳定性好。

膜片具有响应快及摩擦力小的特性。

执行机构为气动薄膜多弹簧执行机构(图 2)。采用高刚度输出的弹簧,匹配响应精度高膜片,利用执行机构的输出特性,降低阀门摩擦和阀门介质对控制响应的干扰,提高了阀门响应和控制精度。具有结构紧凑、体积轻巧、调节精度高,受力均匀,稳定性高,拆卸方便,便于维修等特点。

图 2 气动机构

(3)气控回路设计

电气元件整体采用面板式固定,提高抗振性,具有结构简单,便于更换,可靠性高

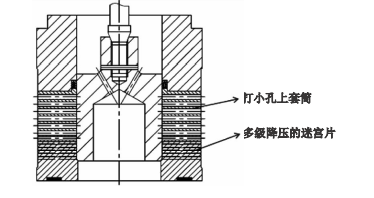

(4)阀内件设计

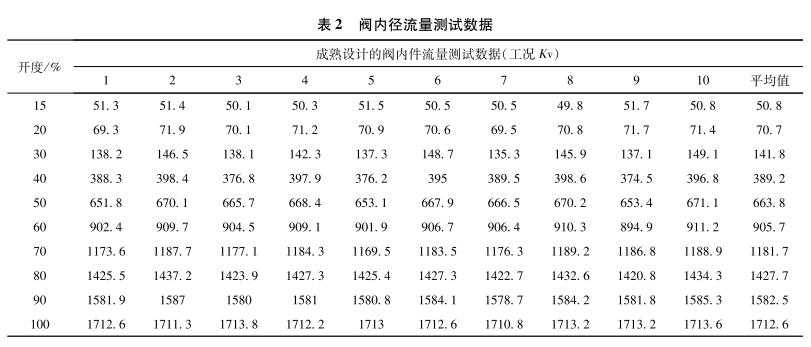

满负荷 /低负荷采用套筒结构,分别采用 2种套筒设计,6个 V形窗口 /节流小孔。小孔设计(图 3)的特点为降噪、控制稳定性、应力均匀,抗流体干扰能力强。阀芯采用平衡型机构,允许压差大,套筒导向面积大,抗振性和耐磨性好。满负荷调节阀流量测试数据详见表 2。

图 3 满负荷调节阀节流小孔

低负荷阀门采用多级降压及节流孔设计(图4、图 5),确保小流量调节,提高了阀门小流量开度、降低压差、消除气蚀。

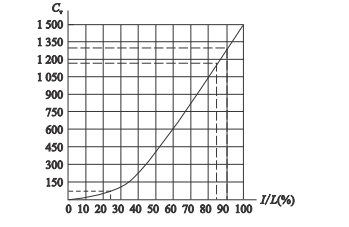

节流孔 +迷宫片的结构节流小孔受力均匀,流通稳定,可调性强。迷宫盘设计可多级降压,适用高压差,降噪。流量特性曲线成线性调节,可调范围广,便于阀门的控制(图 6)。

图 4 多级降压的迷宫片

图 5 多级降压抗气蚀结构

图 6 满负荷调节阀流量特性曲线

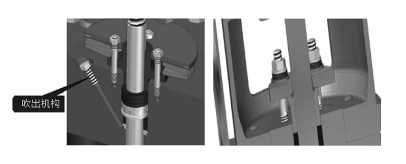

(5)填料浮动预紧设计

填料设计要点为高温高压、寿命长、可维修性好。采用柔性石墨保证高温高压要求,浮动预紧设计保证使用寿命长,设置了吹出机构方便维修(图 7)。

(5)填料浮动预紧设计

填料设计要点为高温高压、寿命长、可维修性好。采用柔性石墨保证高温高压要求,浮动预紧设计保证使用寿命长,设置了吹出机构方便维修(图 7)。

图 7 填料设计

(6)金属硬密封设计

采用具有自润滑性的金属密封圈。套筒和阀芯之间的密封采用自润滑性好的金属密封圈,可降低磨损提高使用寿命。

(7)设计方案的优化

主要进行了提高结构稳定性、减少热态影响和提高流量控制特性及定位响应精度等方面的优化(表 3)。

04 技术创新

4.1 结构性能

(1)满负荷 /低负荷采用套筒结构,分别采用 2种套筒设计(6个 V形窗口 /节流小孔),抗流体干扰能力强。阀芯采用平衡型机构,允许压差大,套筒导向面积大,抗振性和耐磨性好。低低负荷阀门采用多级降压及节流孔设计,确保小流量调节,提高了阀门小流量开度、降低压差、消除气蚀。

(2)进行了 FMECA分析和运行经验分析,为阀门的设计改进提供了理论依据。

(3)节流面与密封面分开,提高了使用寿命。

(4)选用多弹簧薄膜式气动执行机构,稳定性好、体积小、质量轻、操作维修方便。

(5)开发出碟簧预紧式套筒结构,避免了因温差而造成的阀门内件形变,防止卡塞。

(6)套筒和阀芯之间的密封采用具有自润滑性的金属密封圈,可降低磨损和提高使用寿命。

4.2 实施效果

大型先进压水堆核电技术是我国核电建设的主要方向。核电站主给水调节阀自主化研发成功,实现了此类阀门首次完全自主化,并同步推广至其他在建及在运机组,有助于进口阀门替代,实现产业化。

(1)目前进口阀门制造成本普遍高于国内。初步估计,受到资源、人力成本、运输成本等的影响,国内的生产成本为国外的 60% ~70%,所以从成本角度来考虑,有很大的优势。

(2)实现了自主化、国产化目标,降低采购成本,支持核电“走出去”战略。

(3)促进了产学研结合和创新人才队伍的培养壮大,建设核电持续发展的一流技术人才队伍。阀门所有设计全部自主完成,部分设计、校核与国内高校合作。原材料及成品零部件采购,全部国内化,试验项目也全部依托国内进行。此设备研发,带动了产业链的共同发展。

05 结语

主给水气动调节阀解决了高气蚀、高压差、高调节精度技术难点,实现小流量调节性能,提高系统稳定性。完成多弹簧气动执行器设计,提高调节稳定性和调节精度,解决气控部件的整机抗振问题。同时还需解决气动膜片寿命问题,实现阀门 4万次循环要求。通过研发具有自主知识产权的三代压水堆核电站主给水气动调节阀,掌握了三代 ARE主给水调节阀核心技术,满足国内核电发展和核电走出去战略的需求。

扫一扫产品询价