菜 单关 闭

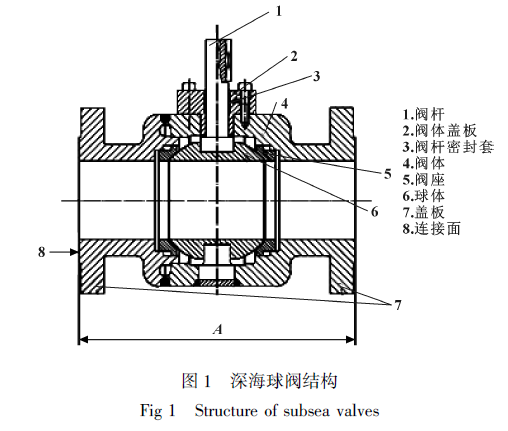

考虑到深海高压阀门的复杂工况, 选用上装式球阀结构。阀门具体结构如图1 所示, 阀体材料选用双相不锈钢2205。阀门尺寸为150 mm, 考虑到阀门的深海工况, 阀门最小设计壁厚设计为tmin =15 mm 。

2、深海球阀阀杆密封设计

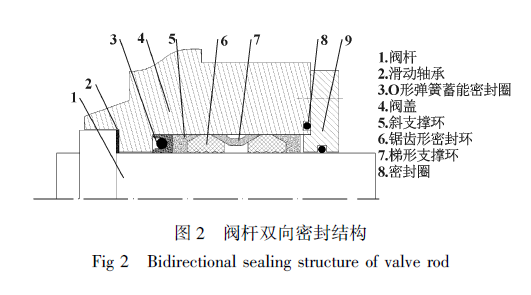

深海阀门与陆地阀门不同, 除了避免内部介质不向外界泄漏之外, 还必须保证外部介质不能进入阀门内部。阀杆是连接阀门内外的重要组成部分, 在阀杆与阀体的接触部位, 必须设计双向密封结构, 以满足上述要求。具体结构如图2 所示。锯齿形密封环和斜支撑环的材质均为聚四氟乙烯, 梯形支撑环的材质为结构钢。

3、深海球阀阀座密封设计

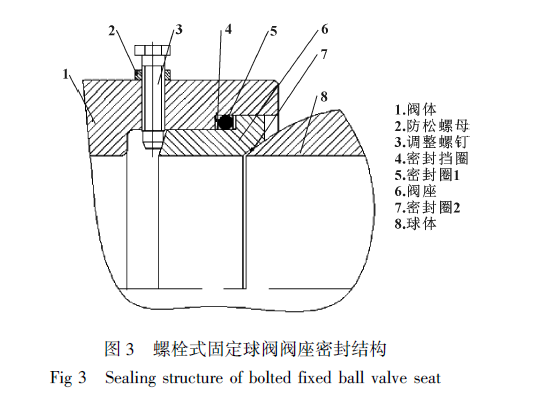

为了使阀芯与阀座紧密贴合, 使阀座处具有良好的密封性能, 设计了一种螺栓式固定球阀阀座结构。如图3 所示, 螺栓底部锥面结构吻合地压紧在阀座锥面结构上, 当拧紧螺栓时, 螺栓底部锥面结构压紧阀座锥面结构, 使阀座获得向阀芯以及阀体方向的力, 阀座贴合并紧压阀体及阀芯。该方法的预紧力可调, 且结构简单、密封可靠。

图片

4、阀座密封性能分析

4、阀座密封性能分析

4.1阀座密封比压分析

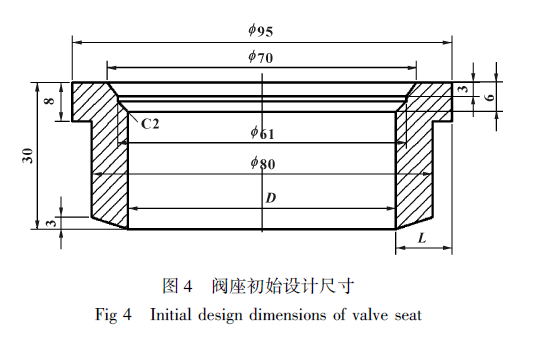

深海球阀阀座的初始设计尺寸如图4 所示, 阀座内径D=55 mm。为了保证阀座的密封性, 在阀座密封面周围必须存在一条均匀的压应力带, 其判断标准为qmf <q<[q]

式中:qmf为最小密封临界比压;q 为实际密封比压;[q] 为密封材料许用密封比压。

阀座主体材料为2205 双相不锈钢, 密封面堆焊材料为钴基硬质合金。依据文献[10], qmf= 15MPa, [q] =100 MPa。

对关闭状态下的阀门进行了热固耦合分析, 得到了阀座密封面的密封比压, 如图5(a) 所示。可见,阀座密封面周围存在一条密封比压大于15 Mpa 的闭合环带, 但最大密封比压超过许用值, 密封比压分布不均(如图5(b) 所示)。

4.2阀座变形规律

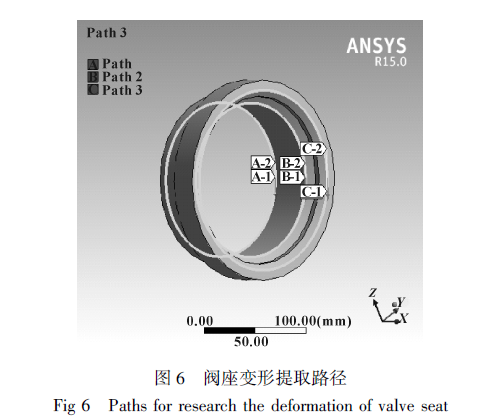

在阀座密封过程中, 由于阀体与阀座外环只有很小的间隙并存在O 形圈密封, 阀体与阀座相对固定, 故水下阀门阀体经过海水外压、介质内压、管道弯矩与热应力的综合作用产生变形后, 阀座上与阀体接触部分随之产生变形, 从而影响阀座与阀芯密封面的密封比压。依据陆上阀门设计标准的阀座不能满足密封要求, 为了研究阀座变形与阀座密封面比压之间的关系, 选取阀座内环上的三条边作为研究对象, 如图6 所示。

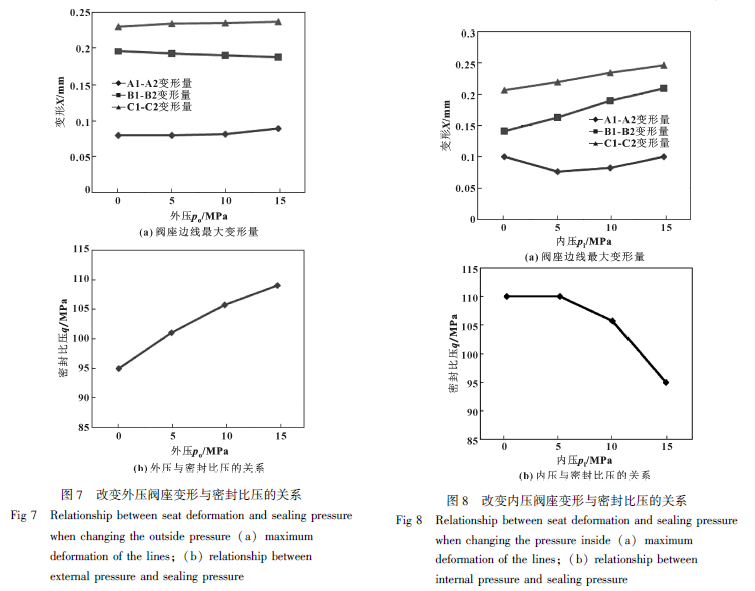

设置水下阀门运输介质压力为10 Mpa, 阀门内部温度为121 ℃, 海水温度为5 ℃, 改变阀门外压,可以得到阀座变形曲线及最大密封比压的变化曲线,如图7 所示。可以发现外压在0~ 15 Mpa 之间变化时, 阀座上的最大变形量变化不大, 而密封比压从95 Mpa 增加到109 Mpa , B1-B2 边上的最大变形量随着外压的增大而减小, A1-A2与C1-C2 边上的变形量随着外压的增大而增大。

当外压一定时(设定为10 MPa), 内压为0~15MPa 时的阀座变形曲线及最大密封比压变化曲线,如图8 所示, 可以发现, A1-A2 边上的最大变形量随着内压的增大先减后增, 并且当内压为0与15MPa 时的最大变形量相同;B1-B2 和C1-C2 边上的最大变形量随着内压的增加而增大;最大密封比压随着内压的增大而减小。

对比图7 与图8 中A1-A2、B1-B2、C1-C2 三条路径上的变形, 随着内压与外压工况下压力的递增,显然外压与内压相比变形变化幅度较小, 这是由于外压是间接作用在阀座上造成阀座变形的;对比A1-A2、B1-B2、C1-C2 三条路径上的变形与密封比压变化关系时, 显然可以得出, B1-B2 变形量的变化与密封比压变化相反, 在一定范围内B1-B2 路径上的最大变形越大密封比压越小。另外, 阀座密封面上的密封比压随着内压与外压的递增变化相反, 增大内压密封面上的密封比压却反而减小。因此, 增大内压导致阀座变形的情况可以作为阀座改进的参考依据。

4.3 内压与各路径变形量的关系

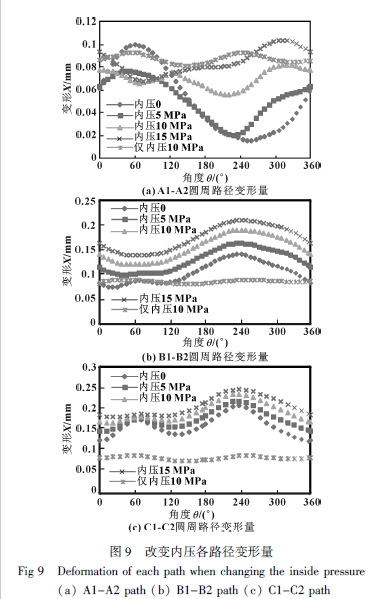

为了研究内压造成的变形与密封面比压的关系,提取出内压在0 ~ 15 MPa 范围内变化时A1 - A2、B1-B2、C1-C2 三条圆周路径上的变形量, 如图9 所示。对比三条路径上的变形曲线与密封比压曲线发现, 60°与240°的邻域内皆存在极值点, 在变形曲线中的极大值与极小值为局部变形最大或最小点处, 而变形曲线中极值点对应为密封比压曲线中的极大值点, 因此可以说明阀座上变形的突变导致了密封面上密封比压的突变。

对比图9 中阀门仅受内压的工况与内压从0~15MPa 变化时的其他4 种工况, 可以发现, 随着内压的增大, 阀座A1-A2 路径上的变形量的极大值与极小值之差越来越小, 变形更加均匀;而B1-B2 和C1-C2路径最大变形量越来越大, 但最大值与最小值之差保持稳定。

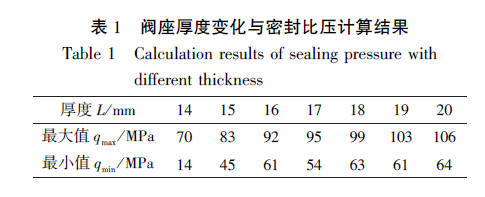

5、阀座尺寸优化

基于阀座的变形规律与密封比压之间的关系, 适当增大B1-B2 路径的变形量可降低阀座密封面的密封比压。根据海底几种工况下产生的变形叠加, 增大压力使阀座产生的变形是单方向的、相对的, 当海底工况条件不变, 减小阀座径向厚度也可增大B1-B2路径变形。另外减小阀座径向厚度相当于增大内压工况, 可以使得A1-A2 路径上变形量更加均匀。为了研究阀座径向厚度与密封比压之间的关系, 使阀座径向厚度L 从14 mm 递增至20 mm (调整阀座内径D,如图4 所示), 得到阀座上密封面中心处密封比压最大及最小值如表1 所示。可以看出:随着阀座厚度L从14 mm 递增至20 mm, 阀座密封面中心处的密封比压逐渐增大, 并且当厚度较小时, 密封比压增大速度更快。但当L =14 mm 时, 由于阀座变形量过大, 其密封比压不再满足密封要求。因此, 选择阀座厚度L =15 mm 较为合适。

如图10(a) 所示为阀座厚度L= 15 mm 时的阀座密封比压分布云图, 可以看出, 最大密封比压为83MPa, 最小值为45MPa , 整体小于许用值100MPa且大于密封面必须比压15MPa (如图10 (b) 所示), 符合阀门的密封评价标准。

扫一扫产品询价